Principales Technologies de Capteurs de Pression

Guide et Comparaison

Mokrane Achtoug

10/17/20248 min read

Dans les processus industriels modernes, la mesure précise et le contrôle de la pression sont essentiels pour assurer l'efficacité et la sécurité des opérations. Les capteurs de pression transforment la pression mécanique exercée sur une membrane en signaux électriques, permettant aux systèmes de mesurer la pression et d'éventuellement réagir aux variations.

Le choix de la technologie de capteur est crucial pour toute application. En effet, chaque technologie présente des caractéristiques spécifiques adaptées à des applications et environnements particuliers. Cet article compare différentes technologies de capteurs, comme les diaphragmes à jauges de contraintes sur film, les diaphragmes en céramique résistifs, les diaphragmes en céramiques capacitifs , les diaphragmes couches minces et enfin les diaphragmes en silicium.

Diaphragme à Jauges de Contraintes Sur Film

Des jauges de contraintes, souvent en constantan (alliage Cuivre-Nickel), sont imprimées sur un substrat flexible en polyimide. Ce film est ensuite reporté sur une membrane (diaphragme) métallique qui se déforme en présence d'un différentiel de pression. Grace à un placement astucieux des jauges de contraintes sur cette membrane, les contraintes mécaniques exercées sur cette dernière sont transformées en un signal électrique qui est mesuré puis corrélé à une mesure de pression.

Avantages

Robustesse : Gère bien les plages de haute pression et les changements dynamiques de pression, adapté aux applications exigeantes comme l'hydraulique.

Faible coût : Le processus de fabrication est mature et les matériaux sont disponibles.

Fiabilité : Un design simple avec peu de pièces mobiles réduit les points de défaillance et prolonge la durée de vie.

Résistance aux chocs et vibrations : Le lien solide entre la feuille et la membrane, combiné aux propriétés mécaniques des matériaux, permet de résister à des conditions sévères.

Limitations

Précision et répétabilité : Peut être inférieure à d'autres technologies en raison de l'hystérésis, du fluage et des effets de température sur l'adhésif et le matériau de la membrane.

Temps de fabrication : La photogravure et les processus manuels peuvent entraîner des délais plus longs comparés aux technologies plus récentes.

Sensibilité : Généralement inférieure aux capteurs piézorésistifs ou capacitifs en raison du facteur de jauge plus faible des jauges métalliques sur film.

Limite de surpression : Restreinte par la limite élastique de la membrane métallique.

Stabilité à long terme : Peut dériver avec le temps en raison de la fatigue de la membrane et de l'adhésif.

Applications

Hydraulique et pneumatique : La robustesse et la tolérance aux hautes pressions les rendent adaptés aux systèmes hydrauliques et pneumatiques.

Applications industrielles : Leur bas coût et fiabilité sont avantageux dans divers contextes industriels où une haute précision n'est pas essentielle.

Environnements à haute pression : Ils peuvent gérer des pressions statiques et dynamiques élevées, les rendant appropriés pour ces besoins.

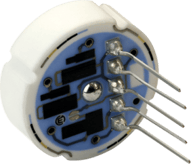

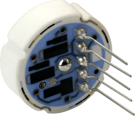

Diaphragme en Céramique Résistif

Ce type de capteur de pression utilise une membrane en céramique sur laquelle sont imprimées des jauges de contraintes en technologie couches épaisses. la déformation du diaphragme sous la pression engendre des variations de résistances des jauges. Ces variations sont mesurées puis converties en pression.

Avantages

Coût : Design simple et fabrication économique.

Résistance chimique : La céramique est inerte, adaptée aux environnements chimiques agressifs.

Résistance à l'abrasion : La dureté de la céramique protège contre les milieux abrasifs.

Compact & hygiénique : Capteur facile à nettoyer, sans composants internes complexes.

Limitations

Faible précision : Comparé à d'autres technologies, la précision est relativement faible.

Faible Rapport Signal sur Bruit : Ce qui limite la résolution de mesure.

Plage de mesure limitée : Pas adapté aux très basses ou très hautes pressions.

Vulnérabilité aux endommagements de surfaces : Meme si résistant à l'abrasion, le diaphragme peut être endommagé par des impacts pointus ou tranchants.

Joints elastomère : l'utilisation de joints peut limiter les applications hautes températures.

Applications

Industrie chimique : Leur résistance chimique les rende idéals pour les environnements chimiques sévères.

Produits OEM : Facilité d'intégration dans des équipemets variés.

Imprimamtes industrielles : La résistane à la corrosion est un aspect important pour ce type d'applications.

Traitement des eaux : La resilience aux environnements sévères est un atout pour ce type d'applications.

Diaphragme en Céramique Capacitif

Ce capteur utilise un diaphragme en céramique incorporant une électrode conductrice faisant office d'une électrode mobile. Celle-ci est combinée avec une électrode fixe espacée par un gap diélectrique (généralenemt de l'air) et formant ainsi une capacité variable. La déformation du diaphragme induit par le différentiel de pression environnant change la capacité électrique. Cette dernière est mesurée puis convertie à une valeur de pression.

Avantages

Précision & sensibilité elevées : Idéal pour des besoins de précision de mesures et de contrôles.

Excellente stabilité long terme : La capacité reste stable, assurant une précision accrue.

Résistance à la corrosion : La céramique est résistante à d'innombrable environnements corrosifes.

Large gamme de température : Peux fonctionner de manière fiable en basses et hautes températures.

Bonne protection contre la surcharge : réversibilité aux surcharges de pression.

Basse consommation : nécéssite moins de puissance, idéal pour pour les équipemets sous batterie.

Versatilité : convient aux mesures de pressions absolue et de jauge.

Limitations

Coût : Peut être relativement coûteux à cause de la complexité de son élaboration.

Fragilité: la céramique est susceptible aux chocs mécaniques et aux vibrations.

Gamme de pression limitée : difficile d'élaborer une électronique de lecture avec une large variation de capacité.

Complexité : Le principe de mesure et le conditionnement des signaux peut être fastidieux.

Hystérésis : Peut montrer un hystérésis reletivemet élevé.

Applications

Surveillance des processus chimiques : La très bonne précision, la résistance à la corrosion et la large gamme de température de fonctionnement les rendent idéals pour les environnement chimiques difficiles.

Surveillance de l'environnement : La résilience et la précision sont des caractéristiques importantes pour la surveillance de la qualité de l'eau et des rejets liquides industriels.

Recherche & développement : La précision de mesure, la résistance à la corrosion et la large gamme de fonctionnement en température rendemt ce type de capteurs idéals pour les applications laboratoire.

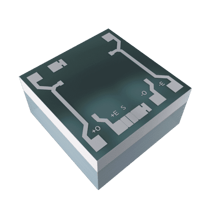

Diaphragme à Jauges en Couches Minces

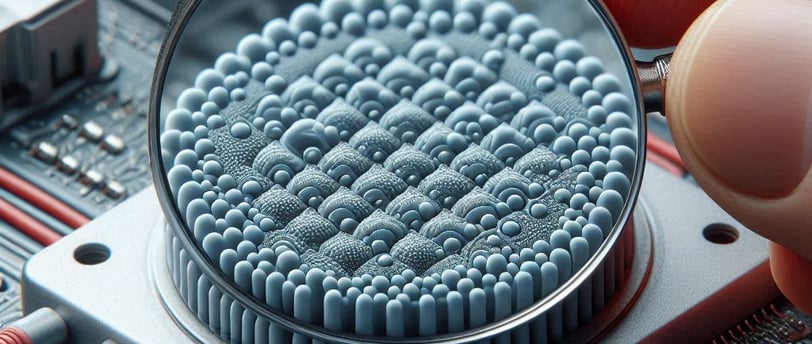

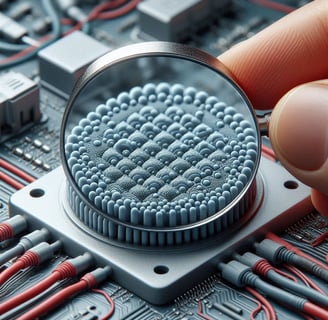

Les capteurs de pression à couches minces utilisent des jauges de contraintes piézorésistives pour mesurer la pression. Ces jauges sont imprimées sur une membrane métallique en utilisant les procédés couches minces (pulvérisation, lithography, gravure, .etc.).

Avantages

Miniaturisation : La technologie couches minces permet l'élaboration de capteurs miniatures et compacts.

Large gamme de pression : adapté au basses comme aux hautes pressions.

Excellente Durabilité : Une construction robuste avec des matériaux adaptés aux environnements difficiles et aux contraintes mécaniques.

Fonctionnement hautes températures : Peut opérer à des températures élevées grâce à l'absence d'adhésifs organiques et l'utilisation d'alliages hautes températures.

Compatibilité aux milieux gazeux spécifiques : Convient à des gaz comme l'hydrogene, l'oxygene ou l'helium en raison de sa construction intrinsèque (soudures) et à un diaphragme épais, limittant ainsi drastiquement la pénétration et la contamination.

Limitations

Faible Sensibilité : Comparé á la technologie semiconducteur (silicium), la sensibilité est d'environ 10 fois plus faible.

Gamme de pression limitée : l'élaboration d'un capteur pour les très basses pressions absolues peut s'avérer très complexe à cause de la difficulté de maintenir une référence de vide stable.

Faible répétabilité à basses pressions : Les performances aux très basses pressions peuvent être moins répétables et plus succeptibles aux variations de température.

Moins d'options pour la pression différentielle : Intégrer un diaphragme additionnel pour la mesure différentielle peut sávérer très complexe.

Applications

Défense : La taille miniature, le fonctionnemet en haute températures et la résistance aux chocs et aux vibrations sont des aspects cruciaux pour ce type d'applications.

Hydraulique : La tolérance à la haute pression et la taille compacte sont très bénéfiques pour les systèmes hydroliques, surtout pour les équipements mobiles.

Recherche et développement : La taille miniature, la précision et la durabilité font de cette technologie un candidat de choix pour le tests de prototypes et la collecte de données de qualité.

Aeronautique: La légèreté, la taille compacte et la capacité à opérer en environnements sévères sont des critères cruciaux pour l'industrie aeronautique.

Applications industrielles : Peut être utilisé dans d'innombrables configurations industrielles où la précision accrue, la pérennité et une gamme de pression large sont requises.

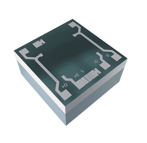

Diaphragme en Silicium

Les capteurs de pression en silicium utilisent un diaphragme mince sur lequel sont implantés des jauges de contraintes semiconductrices, cette variante est appelée membrane en silicium piézorésistive. Une autre variante consiste à élaborer une variation de capacitance en lien avec la déformation de du diaphragme, cette famille est appelée membrane en silicium capacitive.

Avantages

Très bonnes précision et sensibilité : L'utilisation de piézorésistances semiconductrices (siliciun dopé bore) offere des facteurs de jauges et des rapports signal sur bruit exceptionnels. La transduction capacitive offre également des performances de précision remarquables lorsqu'elle est couplée avec une électronique de lecture adaptée. La taille miniature de ce type de capteurs offre un rapports surface sur volume très élevé et donc sur sensibilité accrue aux phénomènes de surface. Cette famille de capteurs est souvent utilisée dans des applications où les performances métrologiques sont exigentes.

Rapidité du temps de réponse : Grâce à leur faible masse et leurs fréquences de résonances élevées, les membranes en silicium ont des temps de réponses qusi-instantanés.

Excellente répétabilité et stabilité : Leur construction simple et monolithique et l'utilisation du silicium monocristallin garantissent un comportement stable et pérenne dans le temps.

Large plage de fonctionnement en température : Couvre les basses, moyennes et hautes températures (180 °C, voire plus en technologies SOI ou SiC) couvrant ainsi l'essentiel des application industrielles.

Tolérence aux surpressions : L'élasticité du silucium permet de supporter des niveaux de surpression élevés, simplifiant ainsi le dimesionnement de membranes adaptées aux contraintes de leurs environnements.

Miniaturisation et faible coût en volume : Cette famille de capteurs bénéficie des avantages de la technologie microélectronique.

Limitations

Susceptibilité aux chocs de pressions : Les pics de pression brusques peuvent endommager la membrane en silicium, rendant leur utilisation limitée dans certain systèmes hydrauliques ou pneumatiques.

Limitations pour le vide élevé : Dans ces conditions, atteindre des bons niveaux de stabilité et de sensibilité peuvent s'avérer très complexes.

Applications

Procédés industriels : Les trés bonnes précision, stabilité et temps de réponse les rendent très attractifs pour les application de contrôle et de surveillances des procédés.

Appareils médicaux: Grâce à leur tailles miniature, leur biocompatibilité et leur haute précision, ces capteurs sont très adaptés pour les application médicales comme la mesure de la pression artérielle.

Automobile : Très utilisés dans la mesure et la surveillanves de la pression des pneus, le contrôle moteur et les systèmes de freinage pour leur pérennité de fonctionnement et leur large plage de température.

Aéronautique et aérospaciale : Légreté, compacité et abilité à opérer en environnements sévères.

ACHTUG

Capteurs de Pression pour l'industrie

Nous joindre :

Partenariat

contact@achtug.com

+213123456789

© 2024. All rights reserved.